Dans les projets modernes d’infrastructures routières, la maîtrise du processus de fonctionnement d’une centrale d’enrobage à tambour est un enjeu stratégique. Ce type d’installation est largement utilisé pour la production continue d’enrobés bitumineux, grâce à sa simplicité mécanique, son rendement élevé et son efficacité énergétique.

Conçu pour répondre aux exigences des chantiers routiers à fort volume, le système à tambour offre une approche industrielle optimisée, alliant performance, régularité de production et conformité environnementale.

Cet article propose une analyse détaillée, pédagogique et technique du fonctionnement d’une centrale à tambour, depuis l’alimentation en matériaux jusqu’à la sortie de l’enrobé fini.

Qu’est-ce qu’une centrale d’enrobage à tambour ?

Une centrale d’enrobage à tambour est une installation industrielle destinée à produire de l’asphalte de manière continue. Contrairement aux centrales discontinues (batch), elle combine dans un seul tambour rotatif les opérations de séchage, de chauffage et de mélange.

Principe fondamental

Production continue, sans cycle d’arrêt

Processus linéaire, adapté aux grands projets routiers

Réduction des pertes thermiques et mécaniques

Cette configuration rend le système particulièrement attractif pour les autoroutes, routes nationales et projets d’infrastructure à long terme.

Vue d’ensemble du processus de fonctionnement d'une centrale d'enrobage à tambour

Le processus de fonctionnement d’une centrale d’enrobage à tambour repose sur une succession d’étapes techniques parfaitement synchronisées. Chaque phase contribue à la qualité finale de l’enrobé et à l’optimisation des ressources.

Étapes clés du processus

Alimentation et dosage des granulats

Séchage et chauffage des granulats

Combustion via le système de brûleur

Dosage et injection du bitume

Mélange continu dans le tambour

Contrôle des émissions et gestion énergétique

Stockage ou chargement de l’enrobé chaud

1. Alimentation et dosage des granulats

Le processus débute par l’introduction des granulats (sable, gravier, filler) dans des trémies d’alimentation distinctes.

Fonctionnement technique

Les trémies froides assurent un dosage précis selon la formulation

Des convoyeurs à bande transportent les matériaux vers le tambour

Les capteurs de débit garantissent une alimentation constante

Une alimentation homogène est essentielle pour assurer la régularité du mélange et la conformité aux normes routières.

2. Séchage et chauffage des granulats

Le séchage et chauffage des granulats est l’une des étapes critiques du processus.

Rôle clé de cette phase

Éliminer l’humidité résiduelle

Porter les granulats à la température optimale (150–180 °C)

Préparer les matériaux à l’enrobage bitumineux

Cette opération se déroule à l’intérieur du tambour rotatif, où les granulats sont soulevés et retombent en cascade pour une exposition thermique uniforme.

3. Tambour rotatif : cœur du système

Le tambour rotatif est l’élément central du processus de fonctionnement d’une centrale d’enrobage à tambour.

Fonctions principales

Rotation continue pour un brassage homogène

Inclinaison contrôlée pour le flux des matériaux

Revêtement résistant à la chaleur et à l’abrasion

Sa conception influence directement :

la qualité du mélange

la consommation de carburant

la durée de vie de l’installation

4. Système de brûleur et efficacité thermique

Le système de brûleur fournit l’énergie nécessaire au chauffage des granulats.

Caractéristiques techniques

Fonctionnement au fioul, gaz ou combustible mixte

Flamme réglable pour un contrôle thermique précis

Intégration de systèmes de sécurité automatisés

Un brûleur bien calibré contribue à :

réduire la consommation énergétique

limiter les émissions polluantes

stabiliser la température de production

5. Dosage du bitume et injection contrôlée

Une fois les granulats chauffés, le dosage du bitume intervient.

Processus d’injection

Le bitume est chauffé séparément

Il est injecté par buses directement dans le tambour

Le débit est synchronisé avec celui des granulats

Cette précision garantit :

une adhérence optimale

une consistance uniforme de l’enrobé

une durabilité accrue de la chaussée

6. Mélange continu : homogénéité et productivité

Le mélange continu distingue fondamentalement les centrales à tambour des centrales discontinues.

Avantages opérationnels

Production ininterrompue

Réduction des cycles morts

Stabilité de la qualité sur de longues durées

Les palettes internes du tambour assurent une répartition uniforme du bitume sur chaque granulat, produisant un enrobé conforme aux spécifications techniques.

7. Contrôle des émissions et efficacité énergétique

Les centrales modernes intègrent des solutions avancées de contrôle des émissions et efficacité énergétique.

Dispositifs intégrés

Filtres à manches pour la poussière

Systèmes de recyclage des fines

Optimisation du flux thermique

Ces technologies permettent :

le respect des normes environnementales

une réduction significative des coûts d’exploitation

une meilleure acceptabilité sur les chantiers urbains

Avantages industriels d’une centrale d’enrobage à tambour

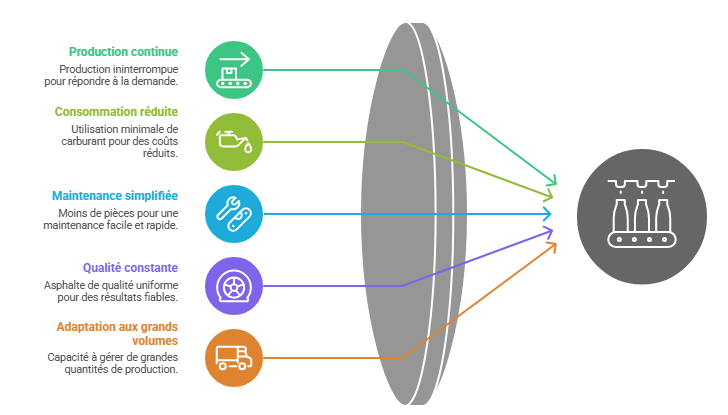

Le processus de fonctionnement d’une centrale d’enrobage à tambour offre plusieurs bénéfices clés pour les professionnels du BTP :

Des fabricants reconnus comme Alfa Omega développent des systèmes robustes, pensés pour les conditions exigeantes des chantiers routiers internationaux.

Applications réelles sur les chantiers routiers

Dans la pratique, ce type de centrale est largement utilisé pour :

autoroutes et voies rapides

projets d’infrastructure nationale

zones industrielles et logistiques

pistes aéroportuaires

Sa fiabilité opérationnelle en fait un choix privilégié pour les entreprises recherchant performance, durabilité et conformité réglementaire.

Conclusion : choisir la performance et la durabilité

Comprendre en détail le processus de fonctionnement d’une centrale d’enrobage à tambour permet aux décideurs, ingénieurs et entrepreneurs de faire des choix éclairés. Ce type d’équipement se distingue par sa productivité, sa fiabilité et sa capacité à produire un enrobé de haute qualité à coût maîtrisé.

En s’appuyant sur l’expertise de fabricants spécialisés comme Alfa Omega, les professionnels de la construction routière peuvent investir dans des solutions durables, performantes et parfaitement adaptées aux exigences des infrastructures modernes.

Comment fonctionne une centrale d’enrobage à tambour ?

Elle fonctionne en continu en combinant séchage, chauffage et mélange dans un tambour rotatif unique. Les granulats sont chauffés, puis enrobés de bitume de manière homogène avant la sortie de l’asphalte.

Quels sont les avantages d’une centrale à tambour par rapport à une centrale discontinue ?

La centrale à tambour offre une production continue, une consommation énergétique réduite, une maintenance plus simple et une meilleure productivité sur les grands chantiers.

La qualité de l’enrobé est-elle constante ?

Oui. Grâce au contrôle automatisé des débits et des températures, la qualité de l’enrobé reste stable sur toute la durée de production.

Est-elle conforme aux normes environnementales ?

Les installations modernes intègrent des systèmes avancés de filtration et de contrôle des émissions, conformes aux standards internationaux.